羽毛布団の作り方の疑問

羽毛布団の作り方、製造工程はどのようなものか。中央部のマス目に羽毛(ダウン)をどのようにして入れたのか不思議に思います。店主もこの仕事に就いた当初(1990年)は不思議に思いました。

作り方、製造工程が解れば羽毛布団の価格差ができる訳も理解できる様になりました。羽毛布団を選ぶ際のポイントはキルト縫製だけではありませんが、高級品ほど手間がかかる縫製となっています。

羽毛布団の側生地の作り方

羽毛布団の側生地が格子状に縫われている仕組みが、私にとって最初の疑問点でした。特に中央部の立体的なマス目については、外観から縫い目を観察してみてもその作り方が分からず、不思議に思っていました。

そこで、実際にメーカーの製造工場を訪れて、その縫製工程を見せていただきました。今回、その視察で理解した側生地の作り方について、分かりやすくご紹介したいと思います。

側生地の作り方製造工程

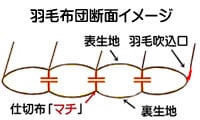

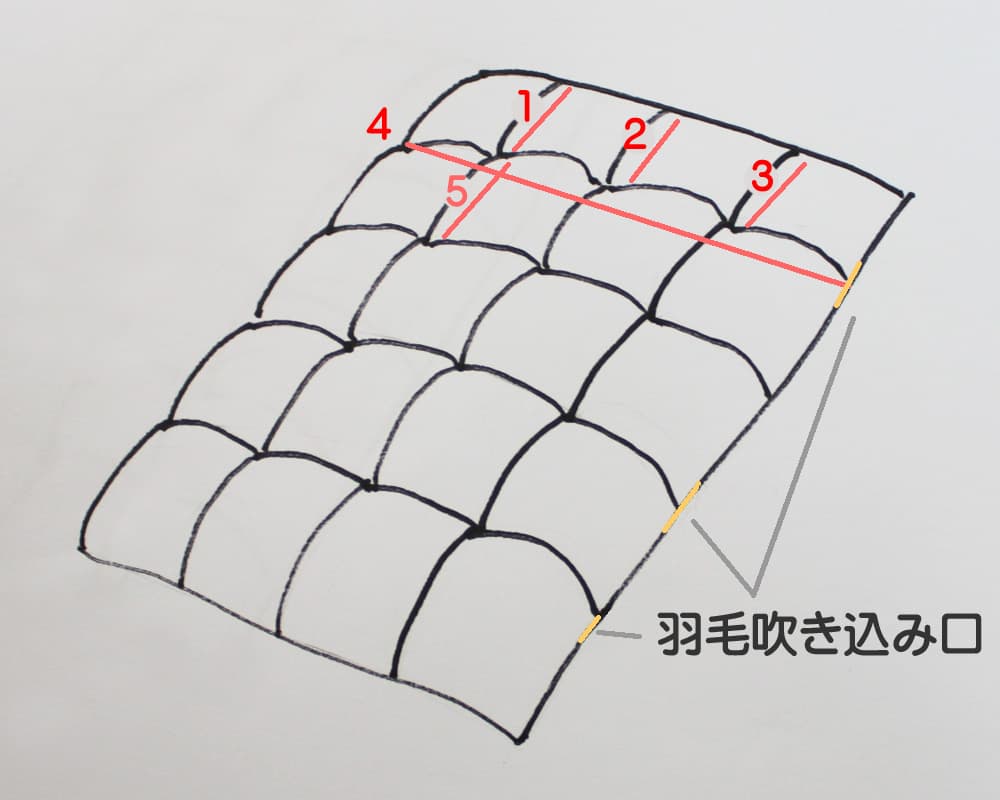

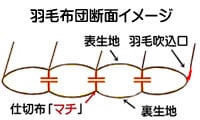

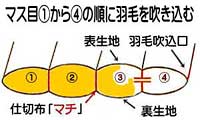

羽毛布団の作り方は、内部が見える断面イメージ図をご覧頂くことでご理解しやすくなると思います。

断面図は、一般的なシングルサイズの立体キルトと呼ばれている構造のものです。マス目の数は横方向に4マス、縦方向に5マスのパターンのです。まず側生地の縫製工程において、ダウンの吹き込み口を残し格子状に仕切られた状態まで仕上げます。

上記のイメージ図の垂直方向の布を「マチ布」といい、表生地と裏生地の間に存在して各マス目を仕切っています。

このマチ布はイメージ図では縦方向のものしかありませんが、格子状になるように縦方向と横方向の両方に存在します。このマチ布には、ダウンを吹き込む管を通す通路(図の「=」の部分であるトンネル)があります。

このトンネル部分の構造の違いにより縫製工程に違いがでます。ほぼ機械でマチテープが縫い付けられるものから、縦横どちらかのテープは手作業によるミシンで縫合するものがあります。トンネルの構造の違いにより製造コストに違いが出ます。

表生地と裏生地にマチ布を縫合

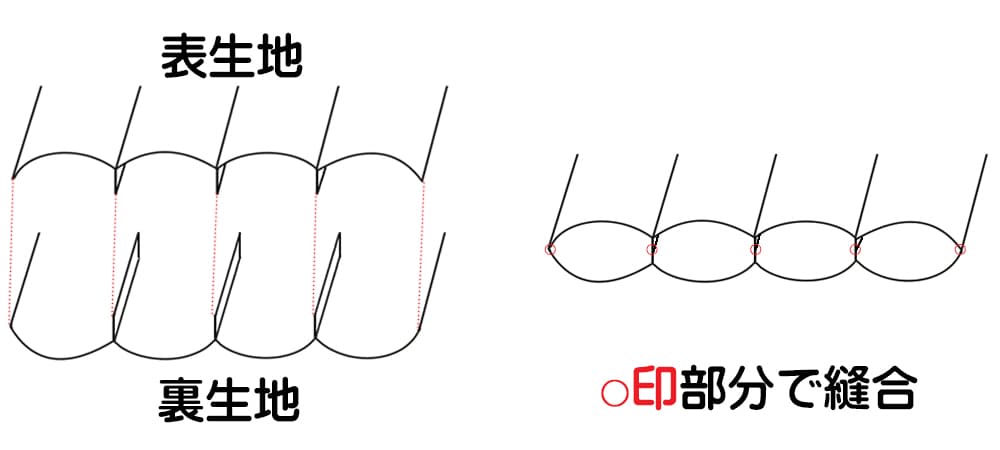

羽毛布団で最もシンプルな4マス×5マスの構造の製造工程のイメージ図が下の画像です。羽毛布団を水平に上と下の部分に分離したふたつのパーツに分かれたイメージです。

このふたつのパーツを合体するように縫合すると側生地は完成です。

側生地の作り方は、まずは格子状に仕切るテープ状のマチ布を表生地と裏生地にそれぞれ縫合します。図ではマチ布テープを格子状に縫い付けた表生地が上で裏生地が下です。

表裏の生地同士の四隅が合うようにして、対面する同じ位置のマチテープ同士を縫い合わせていきます。表裏のテープが正確に合わないといけないため、表裏の生地へのマチテープを縫い付ける位置は精度が必要です。

この際に、ダウンを各マス目に吹き込む際にマス目間のトンネルが必要であり、マチテープが十字にクロスする部分に通路を設けています。

マチテープの縫合が完了すると外周部をダウンの吹き込み口を残し縫製されます。

この部分がご理解頂ければ羽毛布団の作り方の謎は解けます。

羽毛を吹き込む通路は、仕様により横方向か縦方向かどちらか一方向に付けられています。吹き込み口は横方向から吹き込む仕様が一般的です。

羽毛の吹き込みは、外周部に開いている吹き込み口から管をマス目間に串刺しのように差し入れ、その管から羽毛を吹き込みます。

写真は、マチテープが十字にクロスする部分のものであり、ボールペンがマス目間の通路に貫通している様子です。この通路に管を通して奥のマス目から順に羽毛を吹き込みます。

表生地と裏生地をマチ布で合体

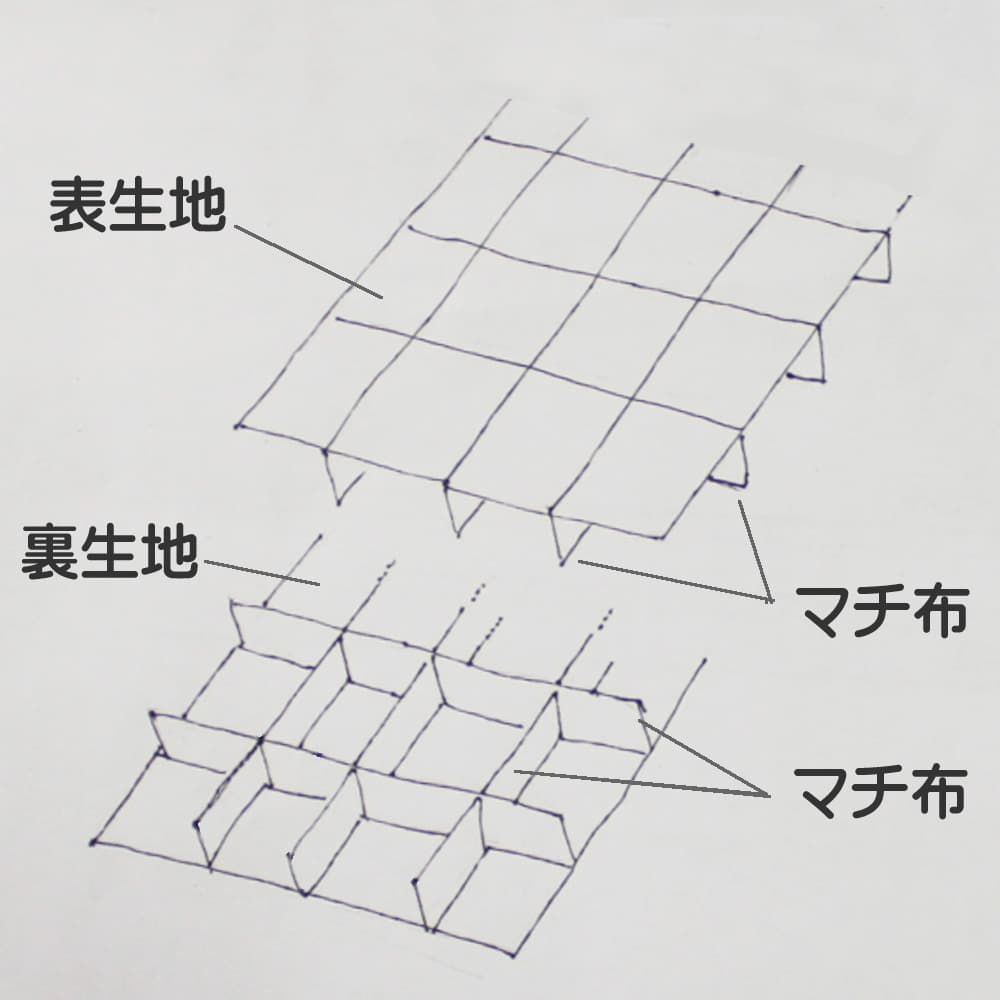

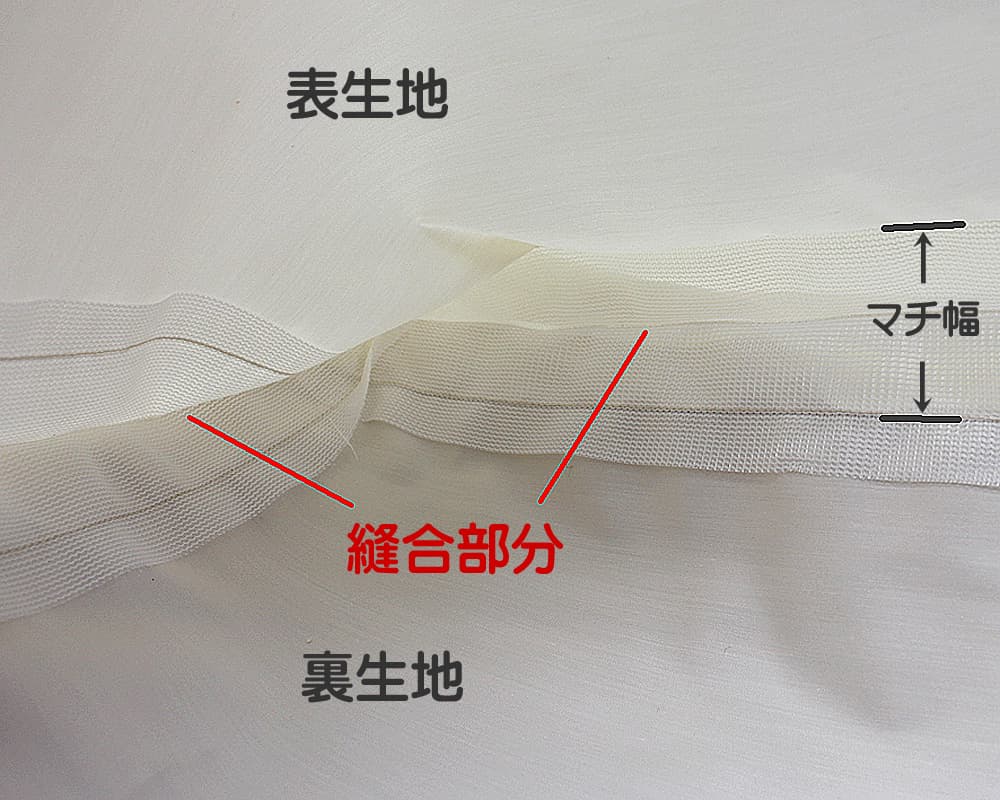

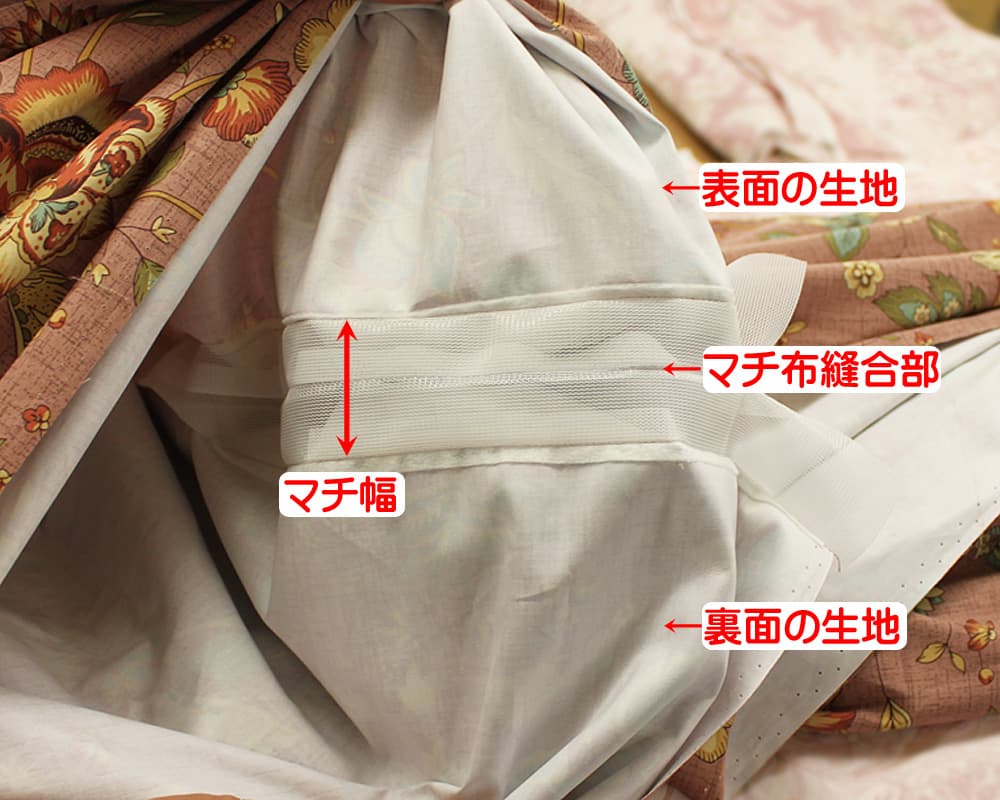

表生地と裏生地それぞれに縫い付けられたマチ布同士を手作業によりミシンで縫合します。画像は羽毛布団の内部であり、この部分に羽毛が吹き込まれます。

画像の赤いラインの先は、表生地と裏生地それぞれに取り付けたマチ布テープを縫い合わせた部分を示しています。

この縫い合わせ部分は外からは見えませんが、しっかりと丁寧に縫製する必要があります。もしこの部分がほどけてしまうと、仕切りが崩れ羽毛が偏る原因となるため注意して縫製する必要があります。丁寧な国内縫製をおすすめする理由です。

上の画像は生成りの側生地のため構造が解りにくいかもしれません。この画像は表生地と裏生地の外周部を縫合する前段階の状態です。表生地と裏生地の外周部を広げて縫合したマチ部分を撮影したものです。

この構造はシンプルなものですが最も多い構造です。上記のトンネルの構造には逆止弁を付けたものとか、トンネルの様に管状になったものなどがあります。複雑になるほど手作業でのミシンがけの作業工程が多くなります。

羽毛布団の縫合順番

羽毛布団の作り方で最も気になる所が、どのように仕立て上げるか縫製の順番だと思います。表生地と裏生地に格子状にマチテープを縫い付けて、表生地と裏生地を向かい合わせたときに、組み合わさるテープを縫合したのが上の画像です。

この縫合する順番を表したのが画像の数字です。1番から3番へとマチ布を縫合した後、4番目の横ラインのマチテープを縫合します。5番目以降も同様の工程をマス目の数だけ繰り返します。その後羽毛の吹き込み口を残して、表生地と裏生地の外周部を縫合すれば側生地が完成します。

縫合の順番は作り方をご理解頂くために1番から5番の順番としましたが、実際の現場では角から放射線状にマス目を作るように縫合しています。

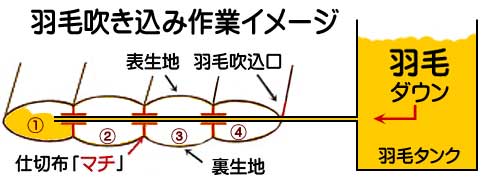

羽毛布団の羽毛の吹き込み方法

羽毛布団の中央部のマス目に羽毛を入れる方法は、上記の側生地を作る説明でほぼご理解頂けたと思います。具体的にどのような作業手順なのかについてご案内いたします。

側生地に羽毛を吹き込む手順

羽毛吹き込み口から管を挿入してトンネルをくぐらせて、反対側のマス目内まで管の先端を入れます。その管を通り羽毛を各マス目に定量吹き込みます。イメージは家庭用の掃除機の逆です。掃除機は管の先端からゴミを吸い込みますが、タンク内の羽毛を管を通してマス目内に吹き込みます。

反対側のマス目に吹き込みが終わると手前のマス目にも同様の作業を行います。イメージ図では4回同じ作業をする事になります。横方向に4マス、縦方向に5マスの場合には、縦方向に5回同じ作業を行い吹き込み口を縫合すれば完成です。

下記の真ん中の図は、マス目1から順にマス目2、マス目3へとダウンを吹き込む様子をイメージしたものです。トンネル状の通路はダウンが充填されると閉じる仕組みになっています。

|  |  |

羽毛布団の作り方と価格

羽毛布団の作り方は、ダウンの吹き込み口を空けた状態まで側生地を縫製して、吹き込み口から各マス目にダウン充填して、吹き込み口を縫合して完成します。各製造工程は精度が要求されます。製造工程数と精度並びに各素材の品質レベルにより価格差ができます。

羽毛ふとんの作り方の基本をご案内致しましたが、マス目の数が多くなることは、それだけ縫製作業も多くなります。ダウンの吹き込み作業も増えるため、製造工程が多くなると製造コストは高くなります。

日羽協のゴールドラベルは、羽毛の吹き込み作業が国内の工場でされていれば縫製は海外でも問題はありません。製造工程のグローバル化は驚くほど進んでいます。

また、上記の例では、ダウンを吹き込む管を通す管も簡単に書いていますが、更に複雑な形状のものもございます。内部構造が複雑になると手作業による製造工程が増え熟練した職人さんの技が必要になり、結果的にコストが高くなります。

羽毛布団の作り方には、まず側生地にダウンを吹き込み、そのダウンをブロックごとに手作業で区分けしてから、仕切る部分を縫合する様な製造方法もございます。熟練した職人にしかできない「プロの技」と言うべき技術が必要な作り方もございます。

羽毛ふとんの作り方まとめ

羽毛布団は、羽毛の品質、側生地の品質、内部キルト構造がバランスが取れたものが理想的です。マチ幅を広くするには羽毛品質も良くしなければなりません。マチ幅を広くすると上記のマス目間のトンネルも逆止弁などの密閉状態を作る仕様にする必要があります。

内部構造が複雑になるほど手作業の工程と丁寧な縫製が必要になります。高級羽毛ふとんが国内縫製で行われている訳が理解できます。

羽毛布団の価格差ができる要因は上記の製造工程の違いだけでなく原材料の品質以外にも価格差が生まれる訳があります。

関連サイト

海外製の生地を海外で縫製して、国内で吹き込み縫合すれば日本製であり国産品として流通しています。はたし...

羽毛布団はリフォームと買い替えどっちがお得?打ち直しは何時がコスパ的なのか?中古ダウンは新品に蘇るの...

布団の重さはダウンと生地と布団内部の仕切り布です。マザーグースと超長綿とシンプルなキルト。